Start » WSS-Komponenten

WSS Komponenten

Eine Perndorfer-Wasserstrahlschneidanlage kann mit unzähligen Ausstattungsoptionen aufgerüstet werden, damit Ihre Anlage das umsetzen kann, was Sie brauchen.

WSS-Komponenten geeignet für WSS RW

WSS-Komponenten geeignet für WSS-Tube

Auflagerost mit Nullpunktanschlag

Je nach Anlagentyp (Reinwasserstrahlschneidanlage oder Abrasiv-Wasserstrahlschneidmaschine) kann der Auflagerost unterschiedlich ausgeführt sein. Bei Abrasiv-Wasserstrahlschneidanlagen kommt im Regelfall ein Streifenrost zum Einsatz. Die Streifen halten im Gegensatz zu anderen Rostarten dem Abrasiv-Wasserstrahl am längsten stand und können in verschiedenen Abständen gesteckt werden.

Der über die gesamte X/Y-Achse verlaufende Nullpunktanschlag ermöglicht ein schnelles Ausrichten des Rohmaterials am Nullpunkt und garantiert bei bereits bearbeiteten Außenkonturen exakte Ausschnitte.

Bei Reinwasserstrahlschneidanlagen werden anstelle des Streifenrostes normalerweise Gitter- oder Wabenroste aus Aluminium oder Edelstahl eingesetzt. Dadurch wird vor allem eine bessere Auflagefläche für weiche und biegsame Materialien geschaffen.

Auf Wunsch fertigen wir Auflageroste nach Kundenvorstellung.

Schlammaustragung

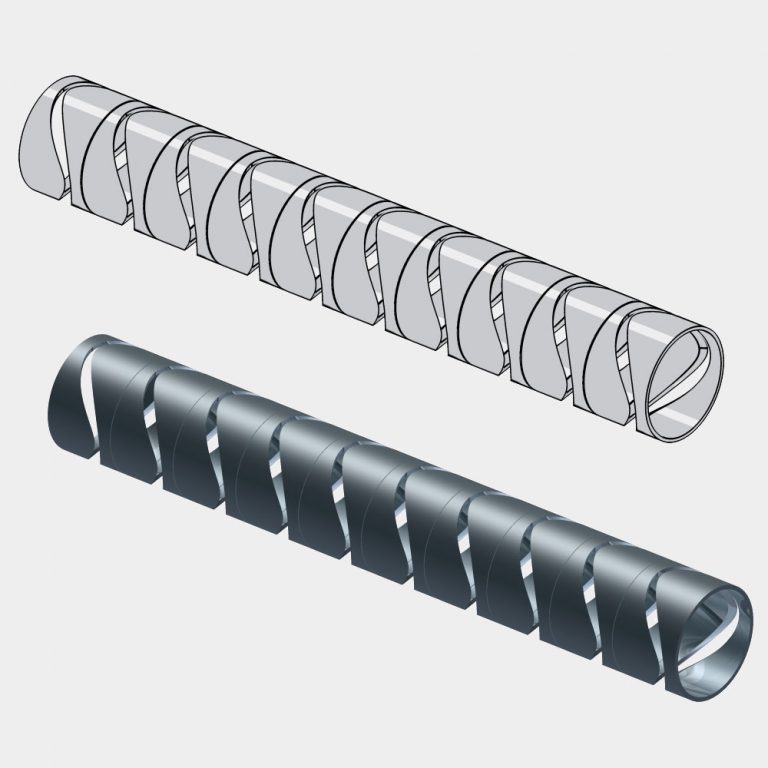

Die Schlammaustragung mittels Schneckenförderer ist eine Innovation der Firma Perndorfer. Sie befördert den abgesetzten Schlamm aus dem Schneidbecken automatisch in einen mobilen Auffangbehälter außerhalb der Anlage. Der Schlamm ist dabei lediglich feucht und muss nicht umständlich getrocknet werden. Auch das zeitaufwendige manuelle Ausbringen des Schneidschlamms entfällt. Wartungsarmut, minimaler Energieverbrauch und Standzeiten von mehr als 20.000 Betriebsstunden sind weitere Vorteile des Schlammaustragungssystems von Perndorfer.

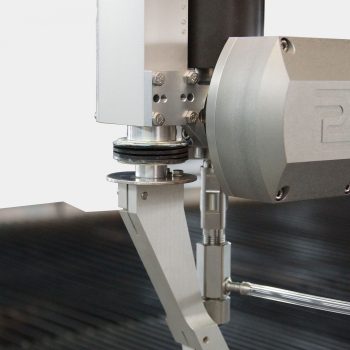

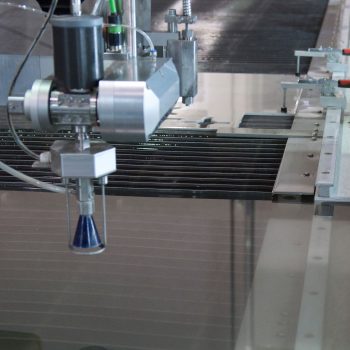

Abrasivdosierung/Abrasivsystem

Die Dosierung des Abrasivmittels erfolgt durch die von Perndorfer entwickelte Abrasivdosierung mittels Förderband. Diese gewährleistet eine exakte Dosierung und einen kontinuierlichen Schneidprozess; zudem kann die Abrasivmenge während des Schneidens gesteuert werden.

Ein Abrasiv-Stau oder ein Ausbleiben des Abrasivs wird zuverlässig erkannt und ausgewertet. Der Zwischenbehälter oberhalb der Abrasivdosierung ist aus Plexiglas, somit wird ein rascher Überblick ermöglicht.

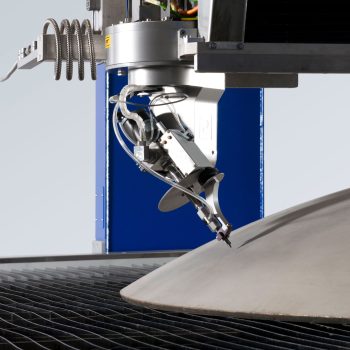

Schrägschnittausgleich / ± 60° Fasenschneidkopf

Mit integriertem Messsystem für höchste Genauigkeit – eine Entwicklung von Perndorfer.

Ein spezieller Algorithmus analysiert die Konturen und gewährleistet exakte rechtwinkelige Schnitte.

Der Schneidkopf kann als Schrägschnittausgleich aber auch als Fasenschneidkopf fungieren und ermöglicht so Fasenschnitte von bis zu 60°.

Auch nach kleineren Kollisionen muss der Kopf nicht aufwändig nachjustiert werden – meist reicht eine kurze Referenzfahrt.

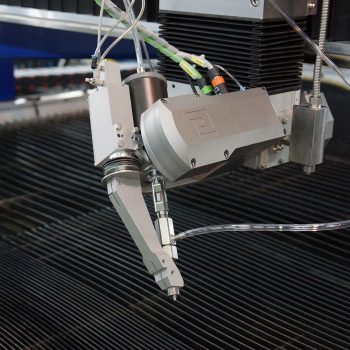

3D-Schneidkopf

Gewährleistet auch bei komplizierten Konturen eine gleichbleibende Schneidqualität. Mit der B-Achse sind Schnitte ± 130° möglich, die endlos drehbare C-Achse bietet alle Vorteile der integrierten Abrasivtechnologie.

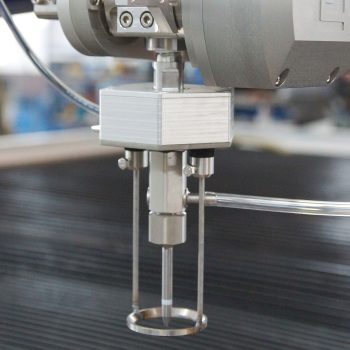

2D-Höhenabtastung

Die 2D-Höhenabtastung sichert im gesamten Arbeitsbereich einen gleichmäßigen Abstand zwischen der Fokussierrohrspitze und der Materialoberfläche. Zugleich reagiert der Höhensensor auf etwaige Hindernisse in Schneidrichtung und verhindert so eine Kollision.

3D-Höhenabtastung

Ermöglicht ein zuverlässiges Abtasten der Materialoberfläche bei schräggestelltem Schneidkopf.

Dies stellt einen gleichbleibenden Abstand von Düse zu Material sicher und ermöglicht so hochwertige Fasenschnitte. Die 3D-Höhenabtastung ist auch bei geraden Schnitten und Flachmaterial einsetzbar.

Positionierlaser

Mit Hilfe eines Laserpointers, der an der Z-Achse montiert ist, kann der gewünschte Startpunkt einfach und schnell gesucht und übernommen werden.

Eine weitere SW-Funktion ermöglicht, die Schneidkontur mit dem Laserpointer abzufahren. Dadurch ist auch bei geringem Platzangebot eine schnelle optische Kontrolle zum Ausrichten der Kontur am Rohmaterial möglich.

Wasserniveau-Regulierung

Das Schneiden unter Wasser hat entscheidende Vorteile: Die Belastung mit Lärm und Schmutz ist gering, die Restenergie des Wasserstrahls wird vernichtet und kann keinen Schaden anrichten.

Das schnelle Heben und Absenken des Wasserspiegels ist ein weiteres Plus und hilft, Zeit zu sparen.

Hubtische

Hubtische haben den Vorteil, dass in einer Zone unter Wasser geschnitten werden kann, während zeitgleich in der anderen Zone über Wasser gerüstet wird. Die Hubtische können über die Steuerung ohne mechanischen Aufwand gekoppelt werden, sodass dem Bediener der gesamte Schneidbereich beider Tische zur Verfügung steht. Die Steuerung hebt und senkt die Hubtische schnell und vollautomatisch. Wenn keine Zonenteilung erforderlich ist, aber dennoch unter Wasser geschnitten werden soll, kommt üblicherweise eine Wasserniveauregulierung zum Einsatz. Hier hebt und senkt die Steuerung den Wasserpegel schnell

und vollautomatisch und reguliert ihn während des Schneidens.

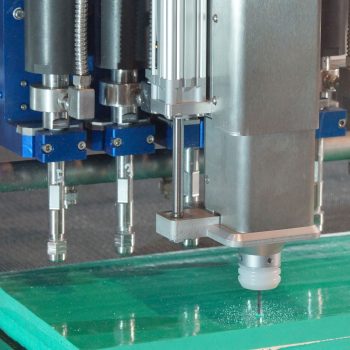

Materialien wie GFK und diverse Sandwichwerkstoffe delaminieren beim Einstechen mit dem Wasserstrahl. Zur Vermeidung dieser Materialbeschädigung wird ein Startloch mit einer Bohreinheit erzeugt. Somit durchdringt der Wasserstrahl ungehindert das Material und setzt den Schneidprozess fort.

Wir setzen ausschließlich elektrische Bohrspindeln ein, die im Gegensatz zu pneumatischen Systemen wesentlich weniger Energie verbrauchen und auch über einen vielfach besseren Wirkungsgrad verfügen.

Die Zonenteilung findet vor allem bei größeren Schneidtischen Anwendung. Dabei werden die Sicherheitseinrichtung und die Maschine so abgesichert, dass in einer Zone Rüstarbeiten stattfinden können während zeitgleich in der anderen Schneidzone eine Bearbeitung stattfindet. Die Zonen können auch gemeinsam aktiviert werden, wodurch schließlich der gesamte Schneidbereich zur Verfügung steht.

Der SMS-Alarm ist eine nützliche Option für das mannlose Schneiden. Bei Abbruch des Schneidprogramms oder bei Beendigung des Schneidjobs durch die Maschine erhält die bedienende Person eine SMS-Nachricht.

Das sorgt bei Kleinteilen für eine bessere Materialausnutzung. Dank hoher Druckzyklen sind die Schneidköpfe besonders reaktionsschnell.

Die Schneidkopfabstände werden in der Regel schon vom Schneidjob bzw. der Verschachtelung vorgegeben; die Maschine stellt die Schneidköpfe dann automatisch auf die korrekten Abstände ein.

Das Schneiden von Gummi, Schaumstoffen usw. belastet das Abwasser sehr stark mit Materialpartikeln.

Doch nicht jeder Kunststoff verhält sich im Wasser gleich. Wir ermitteln anhand von Tests individuelle Entsorgungslösungen – bis hin zum Wasserrecycling für die Kreislaufführung des Schneidwassers.

Speziell entwickelt, um sowohl Spritzwasser als auch Wasserdampf auf ein Minimum zu reduzieren.

WSS RW können anstelle eines Schneidbeckens mit einem Catcher ausgestattet werden. Der Antrieb erfolgt zusammen mit dem Portal oder je nach Ausführung über einen eigenen Antrieb. Bei Wechseltischanlagen passt sich der Catcher automatisch dem Höhenniveau des jeweiligen Tisches an.

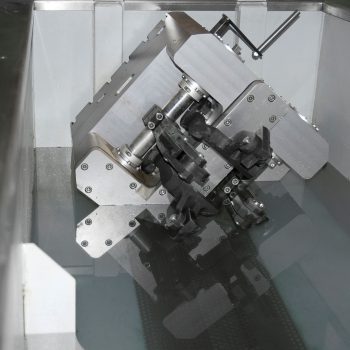

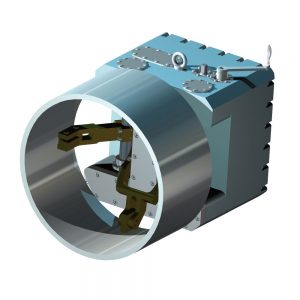

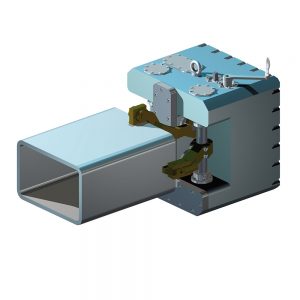

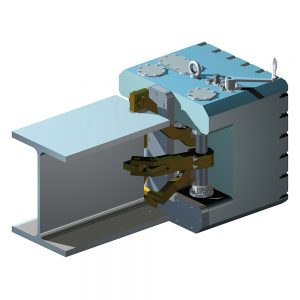

Der variable Spannkopf ermöglicht das Spannen von Rohren, Formrohren und verschiedenen Profilen ( z. B. I-Träger) ohne zeitraubendes Umrüsten. Damit ist ein wesentlich schnelleres und effizienteres Arbeiten garantiert.

Spannen eines Rohrs, eines Formrohrs oder eines I-Trägers.

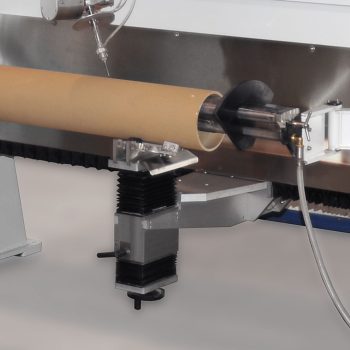

Optional – eine automatische Beschriftung von Rohren bedeutet ein enormes Sparpotential bei der Weiterverarbeitung

Mit einem Drucker (Ink-Jet) können Rohre nicht nur gekennzeichnet, sondern auch Index oder Gradmarkierungen exakt aufgetragen werden.

Die bereits geschnittenen Segmente bleiben auf dem Strahlfänger liegen oder können mit der W-Achse zurückgeschoben werden, um Kollisionen mit neu geschnittenen Teilen zu verhindern.

Die Rohrschneidmaschine arbeitet exakt, effizient und sichert die größtmögliche Ausbeute. Sie eignet sich im gleichen Maß für die kundenspezifische wie für die standardisierte Serienfertigung von Rohrsegmenten.